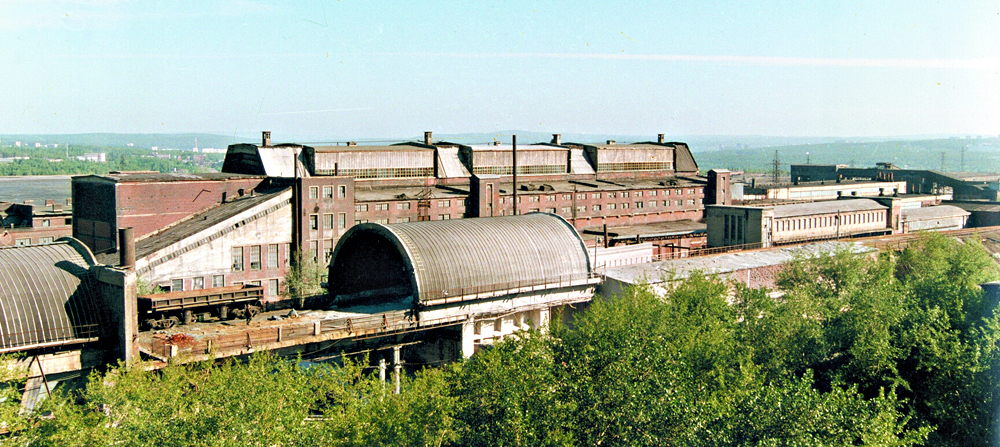

Обогатительная фабрика

Обогатительная фабрика введена в эксплуатацию в 1937 году по проекту института «Севгипроцветмет» (в настоящее время институт «Унипромедь»). В 1972 году институтом «Унипромедь» был выполнен проект реконструкции флотационного отделения секции №2 главного корпуса с переводом технологии на коллективно-селективную схему флотации. Проектная мощность обогатительной фабрики по переработке медьсодержащих руд составляла 2,6 млн. тонн в год, после списания мощностей секции №1 с 20 апреля 1989 года мощность утверждена в объеме 1,4 млн. тонн руды в год (письмо Министерства цветной металлургии №04-2-205 от 24.04.1989 г.)

Краткая информация о предыдущей деятельности

Основной рудной базой являлось Дегтярское месторождение медно- колчеданных и медно-цинковых руд. До 1994 года обогатительная фабрика перерабатывала руды Дегтярского, Джезказганского, Сибайского, Учалинского, Гайского и Гумешевского месторождений по схеме прямой медной флотации с получением медного и пиритного концентратов и по схеме коллективно-селективной флотации с получением медного, цинкового и пиритного концентратов.

В связи с полной отработкой Дегтярского месторождения с декабря 1994 года обогатительная фабрика переведена на переработку шлаков медеплавильного производства по существующей технологии прямой медной флотации с получением медного концентрата и строительных песков. Шлаки медеплавильного производства содержат в среднем 0,9% меди.

Основными компонентами шлака являются силикаты (оксид кремния), стекловидная масса (фаялит), магнетит и другие окислы железа. На 90% медные минералы находятся в виде мельчайших вкраплений в силикатах, стекле и магнетите. Особые трудности при обогащении шлаков медеплавильного производства существуют в циклах рудоподготовки, так как шлаки требуют очень тонкого измельчения в несколько стадий.

В 1997-1999 гг. проводилась переработка и обогащение медно-колчеданной руды Сафьяновского месторождения по существующей типовой схеме прямой медной флотации с получением медного и пиритного концентратов.

Золото и серебро извлекаются как сопутствующие металлы в медный концентрат.

В состав обогатительной фабрике входит малосернистое хвостохранилище. На эксплуатацию хвостохранилища имеется лицензия Уральского Управления Ростехнадзора.

Краткое описание технологического процесса

Обогатительная фабрика имеет в своем составе:

-

дробильное отделение;

-

отделение измельчения и флотации (главный корпус, реагентное отделение);

-

фильтровальное отделение (участок сгущения, участок фильтрации);

-

отделение хвостового хозяйства;

-

реагентное отделение;

-

вспомогательные службы.

Дробильное отделение имеет две самостоятельные идентичные технологические секции. Схема дробления - двухстадиальная: среднее и мелкое дробление с контрольным грохочением.

Отделение измельчения и флотации включает в себя две идентичные технологические секции.

В данном отделении производится измельчение и обогащения медного сырья, которым являются шлаки медеплавильного производства. Схема измельчения трехстадиальная в шаровых мельницах с 3-4 стадиями классификации в гидроциклонных установках. Схема флотации - прямая медная с получением медного концентрата и строительных песков. Реагентное отделение осуществляет приготовление раствора известкового молока для стабилизации состава оборотной воды, приготовление растворов флотационных реагентов.

Для обогащения шлаков медеплавильного производства используются флотационные реагенты: ксантогенат калия бутиловый и флотационное масло.

Фильтровальное отделение имеет в своем составе участок сгущения и участок фильтрации.

Участок сгущения расположен в двух зданиях, где находятся 4 сгустителя для обезвоживания медного концентрата и строительных песков.

Участок фильтрации расположен в отдельном здании, где установлены дисковые вакуум-фильтры для фильтрации строительных песков и пресс-фильтры для фильтрации медного концентрата.

Отделение хвостового хозяйства имеет в своем составе малосернистое хвостохранилище, 6 насосных станции по сбору и транспортировке стоков завода и обеспечению обогатительной фабрики осветленной водой.

К товарной продукции относятся:

-

медный концентрат — перерабатывается в медеплавильном цехе;

-

строительный песок — перерабатывается в производстве цемента и используется на рекультивацию нарушенных земель.

Применяемые метрологические и аналитические методы

На обогатительной фабрике АО «СУМЗ» для контроля за ведением технологического процесса разработаны и утверждены в установленном порядке режимные карты по каждому отделению и участку с указаниями контролируемых параметров, их значением, частотой измерения или контроля, инструкций, методов или средств измерения, используемых для контроля технологического процесса.

Для определения количества и качества в исходном сырье и продуктах переработки созданы структуры в составе УКП (управление качества продукции), укомплектованные необходимыми аналитическими приборами и анализаторами, периодичность отбора проб и выдачи результатов утверждены в установленном порядке.

Программа перспективного развития обогатительной фабрики реализована в 2010 году с увеличением производительности по переработке шлаков и минерального сырья до 1 100 000 тонн в год.

Переработка шлакового отвала медеплавильного производства АО «Среднеуральский медеплавильный завод» включена с 1998 года в Федеральную программу по переработке техногенных месторождений, получена лицензия СВЕ №00676ОЭ на право пользования недрами в части — разработка техногенного образования шлакового отвала медеплавильного производства.

Проведенная Государственная экспертиза условий труда подтверждает идентичность технологий, химических составов, загрязнения воздуха рабочих зон, концентрации вредных веществ при переработке и обогащении шлаков металлургического производства и медно-колчеданной руды на АО «СУМЗ» Заключение №6М-00 от 18.05.2000 года.

Начиная с 2007 года, технология обогащения существенно изменилась — на фабрике проведена реконструкция, в результате которой установлено новое оборудование, позволяющее сегодня достигать более высоких и стабильных производственных показателей. Так, например:

-

установлены пресс-фильтры для фильтрации медного концентрата, ввод в эксплуатацию которых позволил исключить процесс сушки из технологии обогатительной фабрики, тем самым значительно сокращены затраты, исключены выбросы пыли и газов в атмосферу;

-

запущены в работу современные флотомашины, которые позволяют получать концентрат повышенного качества, и способствуют более высокому извлечению металлов;

-

введена в эксплуатацию система автоматизированного контроля пульпы в потоке «Курьер». Еще недавно пробы для определения содержания металлов и других показателей отбирались и анализировались вручную, что занимало значительное время, было трудоемким, и не позволяло оперативно регулировать технологический процесс. Сейчас же оператор контролирует производство концентрата в режиме реального времени во всех необходимых точках, что исключает потери меди, и позволяет получать стабильные показатели;

Наряду с реконструкцией технология обогащения продвинулась в следующих направлениях:

- модернизирована схема измельчения и классификации, что позволило сократить расход энергоресурсов и материалов;

- используется резиновая футеровка взамен стальной на второй и третьей стадиях измельчения. Внедрение данных мероприятий привело к снижению себестоимости продукции за счет снижения расхода материала;

- введена в эксплуатацию автоматизированная система учета энергоресурсов, позволяющая в режиме реального времени контролировать расход энергоресурсов и оперативно реагировать на текущие изменения;

- осуществлен перевод оборудования с питания промышленной водой, которая забирается из реки Чусовой, на оборотную воду завода, которая циркулирует через малосернистое хвостохранилище, чем снижен забор речной воды;

- автоматизирована подача шлака и воды в мельницы первой стадии, что позволяет стабильно вести процесс, исключить ручной труд и снизить потери меди.

С 2014 года увеличен объем переработки шлаков с 1100 тыс. тонн в год до 1200 тыс. тонн в год.